ZEISS BOSELLO卡尔蔡司工业用X光检测系统

应用范围:

ZEISS可靠且强大的工业级X光检测系统,延续BOSELLO超过40年的经验,用途广泛且专为生产环境设计,X光管(X-ray Tube)电压调整范围 160KV-450KV,适用于多项材质检测,如轻金属铸造、钢组件、塑料、陶瓷、特殊铝合金。根据客户不同的需求,总代理勤友可为您打造合适的解决方案!

ZEISS BOSELLO的X光检测系统是针对量产产品所开发,由于其坚固的设计和我们在自动化领域的高度专业知识,这些系统可以整合到产品中-也可以整合到现有的生产线中。

ZEISS BOSELLO的X光检测系统是针对量产产品所开发,由于其坚固的设计和我们在自动化领域的高度专业知识,这些系统可以整合到产品中-也可以整合到现有的生产线中。

自动瑕疪判别(ADR)软件可实现自动X射线检查,并且适合多种应用。

特性:

- 触控式LCD屏幕,所有参数皆可从屏幕操作;另有游戏杆可以操作各轴向

- 操作接口直接采用工业用计算机,并且铅室为一体式设计,以减少机台占用空间

- 独创将ASTM标准瑕疪比对片,内建于图像处理软件内。可供操作人员作为瑕疵判定之依据

- Dual energy acquisition:可以将两个不同能量所拍摄的X光影像,合成一个图片,便于整个工件的判读

- CNC控制,可将X光之KV值、mA值及各检测点位置、图像处理之设定等参数,作CNC程序化设定

- ADR(Automatic Defects Recognition)自动瑕疪判别,配合全自动化X光机台,适合于产品100%快速之瑕疵检查

- 可升级CT(影像断层扫描)技术,有利于产品研发、故障分析、逆向工程…等应用

设备评估指标:

|

Part size |

Part density |

Speed |

Resolution |

Footprint |

Site |

ZEISS BOSELLO HEX |

●○○○○ |

●●●○○ |

●●●○○ |

●●●○○ |

●○○○○ |

自动检 |

ZEISS BOSELLO MAX |

●●●●○ |

●●●●○ |

●●●○○ |

●●●●○ |

●●○○○ |

自动检 |

ZEISS BOSELLO WRE Thunder |

●●●●○ |

●●○○○ |

●●●●● |

●●○○○ |

●●●○○ |

在线检测 |

ZEISS BOSELLO OMNIA |

●●●●○ |

●●●○○ |

●●●●● |

●●○○○ |

●●●●● |

在线检测 |

*ADR(Automatic Defects Recognition) 自动化判读

柜型实时显像X光机 (ZEISS BOSELLO MAX)

- 可编程的X射线检查,适用于不同类型和尺寸的工件,并且可选配CT

- 原装铅室辐射安全性高,搭配多轴向旋转及移动待测物,适合不规则形状工件的实时检测

- X光能量160KV-450KV

- 适合工作重量:80-120KG,更大重量可选配

- 适合工件尺寸:70-120(700mmx1200mm)、80-150(800mmx1500mm)、100-150(1000mmx1500mm)

- 工件只需做旋转,倾斜检查由X光管及影像接收器作动,工件不易掉落,利于工件夹具之设计

- 大型LCD触摸屏,含图像处理软件,可直接诸存在计算机

- 高压产生器、冷却系统及操控台为一体式设计,节省空间

- 适用检查工件如铝合金铸造件、航天、塑料、金属和焊接等内部瑕疵

柜型实时显像X光机(ZEISS BOSELLO HEX)

- 极小的占地面积,易于安装和定位,并且可选配CT

- X光能量160KV-225KV

- 适合工件重量:25KG

- 适合工件尺寸:700mm x 500mm

- 大型LCD触摸屏,友善的使用接口,直觉式的编程与教学过程

- 高压产生器、冷却系统及操控台为一体式设计,节省空间

全自动化机型(ZEISS BOSELLO OMNIA)

- OMNIA用于100%射线全检的最创新的机型,配备数字绘图板接收器

- OMNIA 160/100 适合工件尺寸(长)1570 x(宽) 970 x (高)480 mm

- OMNIA 120/70适合工件尺寸(长)1170 x (宽) 670 x (高)380 mm.

- 独特9轴机构结合旋转托盘机构设计,可以快速上下料

- 可依据客户需求整合机械手臂、条形码系统、标记系统等

- 检查不同尺寸的不同工件,可完全订制且灵活的解决方案

- 经由并行检查可节省您大量的检测和上下料时间

- 大型LCD触摸屏,简单直观的操作界面,用于设置、编程和诊断功能

- 原厂开发设计的ADR自动瑕疵判定专用软件,已广泛使用于各大车厂

- X光能量160KV-225KV,高压产生器、冷却系统及操控台为一体式设计,节省空间

铝合金轮圈专用X光机 (ZEISS BOSELLO WRE THUNDER)

- 快速100%轮圈全检,并且可混线检测不同尺寸型号的轮圈

- 优化的自动轮圈位置辨识以实现全自动检查

- 适合检查之轮圈尺寸:13吋~26吋

- X光能量160KV

- 6轴向CNC控制,可提升为全自动化之机台

- 独特的进、出料设计,可以有效提高UPH(每小时检查的数量)

- 专为在恶劣的工业生产环境中长期连续使用所设计

CT影像技术

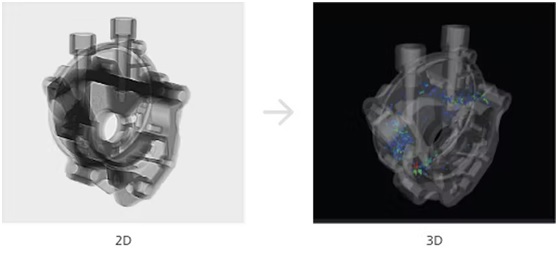

ZEISS BOSELLO改进了NDT X-RAY解决方案,即CT(断层扫描Computed Tomography)技术。它非常灵活和快速,该过程需要将工件旋转360度,从不同的角度获取大量2D图像,然后对这些图像进行图像处理,使用这些图像,该软件能够创造工件的3D影像重建。

整个过程(即图像获取和3D模型制作)在几分钟内完成,从而为对象提供了一致性的重建;使用此模型,可以进行测量并识别可能的缺陷。

CT具有几项重要的优点:

质量保证

产品开发

制程控制

故障分析

快速成型

逆向工程

结果报告